Le innovazioni progettuali degli stampi possono garantire molti vantaggi in termini di produttività

e valore, razionalizzando la pressofusione e accelerando i processi di lavorazione successivi.

Una volta giunta al termine la vita operativa di uno stampo, Aluminium Die Casting Srl lo ha

riprogettato completamente per Bauer Gear Motors, garantendo così una serie di vantaggi come

maggiore longevità e facilità di produzione, manutenzione più snella, riduzione degli scarti e più

convenienza.

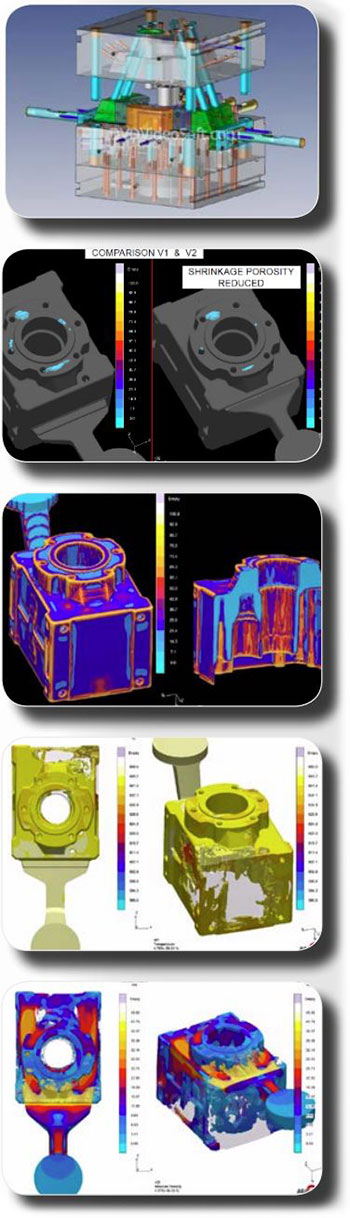

Aluminium Die Casting Srl ha creato uno stampo su misura che potesse supportare tre diverse versioni dello

stesso componente. Questo ha consentito di ridurre dell‘83% i tempi d‘impostazione della macchina, e quindi

quelli di produzione per ogni pezzo pressofuso. Il risultato? Lotti di dimensioni inferiori, meno scorte a magazzino e maggiore flessibilità. I componenti dello stampo soggetti a usura sono stati progettati specificatamente

per essere sostituiti in loco senza dover smontare l‘intero gruppo dalla macchina, riducendo notevolmente le

necessità di manutenzione.

Ma è stata estesa anche la durata complessiva dello stampo, grazie a diverse simulazioni su modelli in 3D.

La maggiore durata significa che ogni lotto di pressofusione costa meno, poiché gli intervalli tra i cambi di

stampo sono prolungati. La panoramica complessiva sul processo di Aluminium Die Casting Srl ha consentito

di spostare diversi processi dalla fase di lavorazione a quella di pressofusione, riducendo anche i costi.

Riprogettare gli stampi consente ai clienti di avere una visione d‘insieme dell‘intero processo, e quindi di

ottimizzarli completamente in base a ogni requisito produttivo. Questo approccio ha massimizzato valore,

rapidità, qualità ed efficienza lungo l‘intero processo di pressofusione. Ma riprogettare in modo proattivo gli

stampi significa poter ridurre gli scarti, quindi anche l‘impatto ambientale.

La ri-progettazione dello stampo da parte di ADC Srl ha consentito:

- 1 solo stampo per 3 diversi componenti

- Maggiore durata dello stampo e quindi maggiore convenienza

- Accelerazione dei processi di pressofusione per ridurre i tempi di consegna

- Intercambiabilità dello stampo in loco riducendo i requisiti di manutenzione

- Meno scarti e meno lavorazioni dopo la pressofusione

View All Aluminium Die Casting Newsletters